サステナブルな社会のために

故障を「未然に防ぐ」風力発電機への挑戦

再生可能エネルギーとして普及が進む風力発電だが、突風や乱流など過酷な環境下に置かれる風力発電機は、常に故障リスクと隣り合わせ。

ナブテスコが生み出した「風力発電機用CMFS機器(故障回避機能付き状態監視機器、Condition Monitoring system with Fail-Safe)」は、センサーにより負荷を検出し、風力発電機の故障回避と長寿命化を実現した画期的な製品であり、ナブテスコ史上初めてデータビジネスに乗り出したイノベーティブな事業と言えるだろう。

いちどは事業撤退を余儀なくされたにも関わらず、風力発電の普及のために戦い続けたプロジェクトのコアメンバーである5人に話を聴いた。

始まりは、失敗から。

ナブテスコが風力発電機事業に乗り出した経緯について教えてください

野原:当社の風力発電事業のはじまりは、2001年頃まで遡ります。当時、パワーコントロールカンパニーでは建設機械以外の第二の柱を模索しており、保有する設計・生産技術を活かせる風力発電市場に参入しました。開発対象は「ヨー駆動装置」と呼ばれる風力発電機の風車の方向を制御する装置です。建設機械とは異なる高減速比の減速機が求められる上に、運転環境もこれまでとは全く異なり、かなり難しい開発ではありましたが、なんとか製品化にこぎ着け、市場参入することができました。その後もアップデートを図りながら年率20%の売上増を続けることができ、2009年には風車機器専用の生産ラインができるまでに成長していました。

小森:欧州市場にも参入していたのですが、欧州市場では各社独自の規格に合わせなければならない難しさがありました。また、リーマンショック以降は中国メーカーの市場参入により価格競争が次第に激化し、技術力の高さだけでは勝負できない辛さが徐々に顕著になっていきました。採算性を考慮した結果、2017年に量産対応を中止し、事実上の撤退となったわけです。

野原:実はこの間に、我々が納入したヨー駆動装置の破損事故がありました。駆動装置単体の異常というより、他パーツとの連携不具合や過酷な環境が要因ではありますが、故障した実機を見たときは、それはもう強烈なインパクトでした。当時は「ヨー駆動装置」という風力発電機のごく一部の製品だけに特化して取り組んでいたわけですが、そこに縛られていては、単純な価格勝負に陥るだけでなく、故障を回避することも難しく、風力発電機全体の解決にはならないことを思い知らされました。風力発電市場全体として何を達成できたらベストなのか。自社製品以外の部分も俯瞰して捉えた場合、お客さまが一番欲していることは何なのか。ある意味、この事業撤退を受けて製品開発を越えた領域まで考える必要があることを痛感したのが、CMFS開発の出発点だと言えます。

知識と経験が、発想の転換につながる。

CMFSが生まれた経緯についてお聞かせください

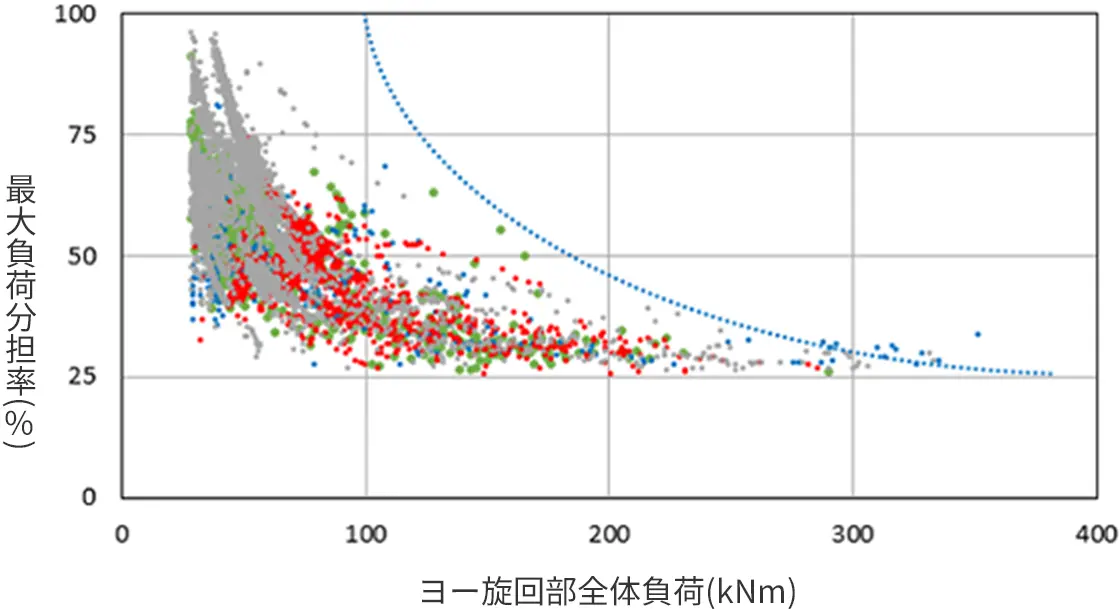

小森:さきほどの故障事故の検証がスタートとなりました。風力発電機は風向きの変化に合わせて風車の向きを回転させる必要があるわけですが、この向きの制御を行うのが「ヨー駆動装置」です。風力発電機が設置される場所は、雨雪はもちろん乱流や吹上風など予測の難しい自然環境による外力を強く受けます。故障機の検証を進めてみると、複数あるヨー駆動装置に対する外力負荷が均一でなく、一部のみに強い負荷を受けてしまうことが故障原因だとわかりました。大きな負荷を受ける前にヨー駆動装置のブレーキの力を小さくすることができれば、負荷が分散されるため故障を回避することができるはずです。こうした負荷の検知のために注目したのが、ヨー駆動装置と風車とをつなぐ「ボルト」です。

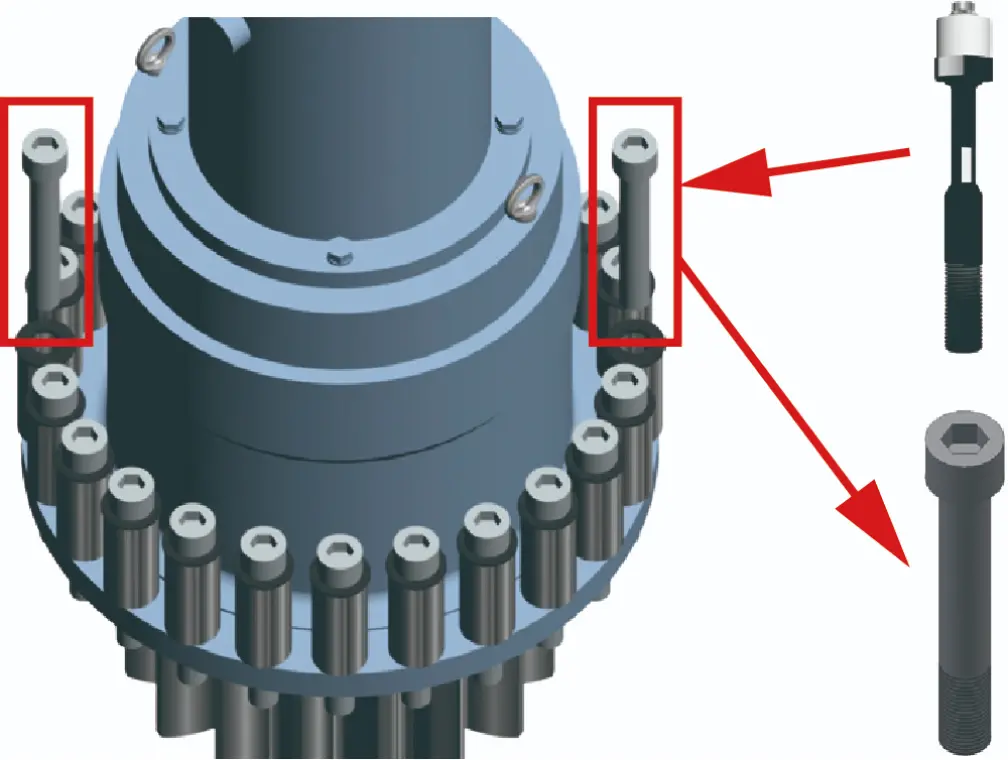

安藤:具体的には、ボルトに歪みを検出できるセンサーを設けることで、駆動装置への負荷をリアルタイムで測定し、負荷が設定値を超えた場合には電磁ブレーキを瞬時に開放することで故障を回避できる製品の開発を進めることとなりました。事業撤退前までは駆動装置の製造をしていたわけですが、そこから視点をズラし、装置ではなく装置を取り付けるボルト側に価値を見出したわけです。

小森:これはなにも突然ひらめいたアイデアというわけではありません。10年以上にわたり駆動装置の設計に携わってきた深い知識と経験があったからこそ、ボルトによる故障回避というアイデアに辿り着けたという自負がありますね。

駆動装置1台につき2本の「ボルト歪みセンサー」を取り付けることで外力による負荷をリアルタイムで検知できるようにした

検証段階ではどのような苦労がありましたか

後藤:当時は思い通りの検証結果が得られず、何度やり直してもうまくいかないことも多々あり、ほんとうに不安ばかりでした。社内の試験室での性能検証だけでは不十分ですから、風力発電機の実機でも検証しなければならないのですが、風力発電機は基本的に海岸沿いや山間部など人里離れた場所にあるので、現地に1週間ほど滞在しながら検証を続けるのは体力的にも大変でした。風車の内部に入って70~80mの高さに登って装置を取り付けるというこれまでにない経験にも苦労しました。

小森:これまでにない製品ですから、あらかじめ決まった仕様や規格というものが存在しません。ですから、製品として担保されるべき精度目標値を自分たちで定めなければなりません。達成目標の根拠そのものを自分たちで模索するというのは皆が未経験であり、苦戦した部分ですね。

北海道道央地域で行った風力発電機実機での検証作業。

風車内部に入り、高さ70~80mまで登って検証機を取り付ける

ときに専門家として。ときにゼネラリストとして。

2022年から事業化が始まりましたが、改めてCMFSの特徴を教えてください

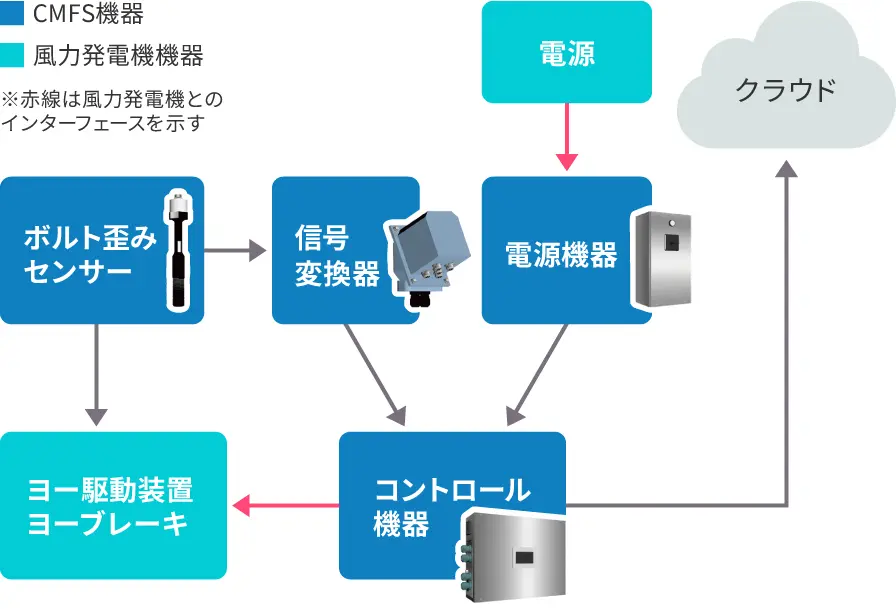

小森:事業化においては、さきほどお伝えした「ボルト歪みセンサー」というモノだけでなく、「センサーから得た情報」を販売するという新しいビジネスモデルを生み出したのもポイントです。製品の生産だけでなく、データビジネスという新たな事業に踏み込んだのは、ナブテスコの中でもはじめての挑戦となりました。

野原:先の事業撤退の話にあるとおり、せっかく高い技術力を駆使して素晴らしい製品を設計できたとしても、コストダウンだけの戦いが生じてしまう苦い経験がありました。だからこそ、設計側と生産側の努力を両立させた製品を生み出したいという強い思いがずっとありました。センサーをつかったデータビジネスという付加価値はその結集とも言えます。

センサーで検知したデータをクラウド上で提供することで、離れた場所からもリアルタイムで風力発電機の状態を監視することができる

併せて異常時の警告通知や、余寿命予測を可能とする診断サービスも提供する

新事業立ち上げにあたって役立ったことはありますか

小森:ただ机にかじりついて技術開発をしていても、この製品は生まれなかったと思います。今回のプロジェクトは、いわば小さな企業の経営に近いような側面がありました。そこで求められるのはゼネラリスト的な動き。技術開発担当である我々が中心となって、調達部門や製造部門、さらにはクライアントや仕入先とも関わり合うことができたからこそ、生み出されたものだと思っています。こうした経験ができる社風はナブテスコならではと言えるでしょう。

後藤:一方で、例えば解析やシミュレーションなどものづくりの先進分野に対しては技術本部が全面的にバックアップしてくれたからこそ、より高い次元での実現が可能になったのだと思います。自分たちだけでは解決するのが難しい困りごとが発生した場合にすぐフォローできる体制があるのは心強かったですね。

森内:私はセンサー基板や制御ソフトの開発を担当したのですが、電子制御に強い専門家が社内に少ない中、誰かから指示や指導を受けるかたちではなく、日々勉強しながら開発を進めていくことになりました。もちろん不安はありましたが、大きな責任と一歩ずつ進んでいく実感は、技術者としてはモチベーションにつながりました。また、「こうしたい」という意志がいつでも伝えられ、逆に部長や他のメンバーの思いも伝わってくる。特にこれといった工夫をしたわけではありませんが、メンバー間の距離の近いコミュニケーションもプロジェクトを加速させた要因だと思っています。

どれだけ綿密に未来を描けるか。

メンバーそれぞれの今後の目標についてお聞かせください

森内:CMFS事業は、まだ始まったばかり。これから一つずつ成果を出し、周囲の賛同を集めてどんどん幅を拡げていくことが肝心だと思っています。私個人としては、担当している電子領域の知識をナブテスコ内に根付かせ、多くの人を巻き込んでさらなる挑戦を続けていきたいです。

後藤:自分の中では、日々の試験結果が原動力になっています。こうした成果を積み上げることで、さまざまな機種の設計に携わり事業の横展開に貢献したいなと思います。

安藤:私は営業担当として主にプロモーションツールの充実を図っている最中です。直接製品づくりには携わっていませんが、ものづくりのDNAは営業にも宿っており、今はアニメーションで製品の魅力を伝えることに挑戦中です。より多くの方にこの事業を知っていただくべく、手を動かし続けることでどんどんおもしろくしていきたいです。

小森:これからのナブテスコはこれまで以上に新しいものを生み出していく企業になるでしょう。そのときの見本となるような組織体になり、的確なアドバイスが提供できるようになることが目下やるべきことだと考えています。個人のキャリア像としては、CMFS以外の分野にも挑戦してみたいですね。ナブテスコには「Light」と称した社内アイデア事業化制度があります。この制度を活用して、ゼロベースでアイデアを生み出す事業創出に関わりたいと本気で思っています。

野原:海外には日本の100倍もの風力発電機が設置されていると言われています。目指すべきは、欧州市場を中心とした海外展開ですね。ここでも事業撤退以前の欧州市場での経験がきっと役立つはずだと思っています。

最後に、イノベーション成功の秘訣はどこにあると考えますか

野原:イノベーションとは、一朝一夕にぱっと生まれるものではありません。過去の経験からの積み上げこそが、イノベーションの近道。今回のプロジェクトはまさにそのことを体現したものだと思っています。製品を使っていただく顧客は何を求めているのか、その先にはどんな未来が待っているのか。つまり「未来像をどれだけ詳細に描けるか」こそがイノベーションの要だと思っています。CMFS事業の場合は、環境負荷の少ない風力発電のシェアが広がっている未来像です。これをさらに詳細に描くと、風力発電機が故障せずより長く稼働する。そして稼働率を上げることで発電単価が下がり、人々の暮らしがよりよくなる。これがこのプロジェクトの本質的なゴールです。我々開発者自身がこうした世の中に変化したことを「実感できる」ことが重要で、この実感が生まれてはじめて、イノベーションが成功した、と言えるのだと思います。

写真左から

野原 修 理事 技術本部 CMFS事業推進部 部長

森内 洋平 技術本部 CMFS事業推進部

小森 啓史 技術本部 CMFS事業推進部 参事

後藤 健太 技術本部 CMFS事業推進部

安藤 泉 技術本部 CMFS事業推進部

取材:2023年8月

風力発電機用CMFS機器事業

風力発電機の翼を風向きに応じて制御するヨー旋回部。外部負荷の高いこの部分の状態をリアルタイムで監視することができる装置が「CMFS(故障回避機能付き状態監視機器)」です。この機器を通して、風力発電機の故障回避、長寿命化に貢献しています。

ナブテスコのイノベーション創出アプローチ

社内アイデア事業化制度「Light」

起業家精神を醸成し、イノベーションや新事業創出を目指す制度です。具体的には、事業アイデアをもつチャレンジャー(社員)が、アクセラレータ(事務局および外部の専門家)とともにアイデアをブラッシュアップし、コンテスト形式で事業提案に挑戦します。

オープンイノベーションを加速させる「ナブテスコR&Dセンター」

ナブテスコでは、オープンイノベーションを活用し、企業・大学との積極的な「社外連携」「大学連携」を図っています。京都リサーチパークに構えた「ナブテスコR&Dセンター」がその中心地。3Dプリンターによるプロトタイプ制作など開発スピード向上はもちろん、外部連携による多様な知見の採り込みやグローバルな技術人材の育成を推進しています。

攻めの知財管理へ「IPランドスケープ」

ナブテスコが中長期にわたるイノベーションリーダーとなるためには、知的財産戦略も重要なものと考えています。そこで、IP(知財)ランドスケープと呼ばれる手法で知財情報の解析を行い、市場や顧客のニーズ探索や競合等の技術動向の調査や新事業の探索、開発テーマの検証などを実行しています。